在現代工業自動化、環境監測、醫療設備及日常生活中,精確的溫度測量與控制至關重要。而實現這一目標的核心設備便是溫度傳感器和溫度變送器。它們是兩個緊密關聯但又功能不同的關鍵部件,共同構成了溫度測量與信號傳輸的完整鏈條。

溫度傳感器:溫度的“感知器官”

溫度傳感器是直接與被測介質接觸,用于感知和測量其溫度值的裝置。它的核心功能是將溫度這一物理量轉換為另一種易于初步處理的物理信號(通常是電阻、電壓或電勢的變化)。

主要類型與原理:

1. 熱電偶: 基于塞貝克效應,由兩種不同材料的導體連接而成。當兩端存在溫差時,會產生與溫差成正比的熱電勢。其特點是測溫范圍廣(-200℃ ~ 1800℃以上)、響應快、結構簡單,但需要冷端補償,精度相對較低。

2. 熱電阻: 利用金屬(如鉑、銅)的電阻值隨溫度變化而變化的特性。最常用的是鉑熱電阻(Pt100),其精度高、穩定性好,是中低溫區(-200℃ ~ 850℃)最精確的傳感器之一。

3. 熱敏電阻: 采用半導體材料,其電阻值隨溫度變化極為敏感。分為正溫度系數(PTC)和負溫度系數(NTC)兩種。通常體積小、響應快,但測溫范圍較窄,線性度較差。

4. 集成數字傳感器(如DS18B20): 將傳感元件、信號放大、模數轉換及數字接口集成于一體,直接輸出數字信號,抗干擾能力強,便于與微處理器連接。

傳感器輸出的原始信號(如微伏級的電壓、幾歐姆的電阻變化)通常非常微弱,且易受環境干擾,無法直接進行遠距離傳輸或供大多數控制系統讀取。

溫度變送器:信號的“翻譯官”與“放大器”

溫度變送器的作用,正是為了解決傳感器的上述局限。它是一個信號調理單元,通常安裝于傳感器附近(或與傳感器一體化集成)。

核心功能包括:

1. 信號放大與調理: 將傳感器輸出的微弱信號放大到標準電平。

2. 冷端補償(針對熱電偶): 自動補償熱電偶參考端(冷端)溫度變化帶來的測量誤差。

3. 線性化處理: 傳感器(如熱電偶、熱敏電阻)的輸出與溫度往往是非線性關系,變送器內部電路或微處理器會對其進行線性化修正,使輸出信號與溫度呈標準的線性比例關系。

4. 轉換為標準工業信號: 這是其最主要的功能。它將處理后的信號轉換成工業自動化領域廣泛接受的標準信號,以便遠傳和接入控制系統。最常見的輸出形式有:

* 模擬量: 4-20mA直流電流(最主流,抗干擾能力強,可兩線制供電傳輸)或0-10V電壓。

- 數字量: 通過HART、Profibus-PA、Foundation Fieldbus等現場總線協議,或RS485等接口輸出數字信號,可傳輸更多信息(如設備狀態、診斷數據)。

二者關系與一體化趨勢

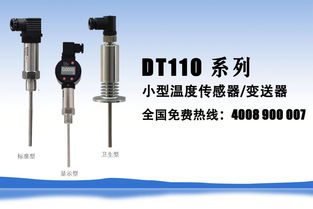

傳統上,傳感器和變送器是分離的模塊,通過導線連接。但隨著技術發展,一體化溫度變送器已成為主流趨勢。它將高精度的傳感元件和智能變送模塊緊湊地封裝在一個探頭或接線盒內,具有以下顯著優勢:

- 簡化系統: 減少接線點和中間環節,降低安裝成本和故障率。

- 提升性能: 信號就地轉換,大大削弱了長線傳輸引入的干擾,測量更穩定、精確。

- 增強功能: 智能變送器可通過軟件進行量程設置、零點遷移、故障診斷,甚至具備互換性,維護更方便。

- 便于集成: 標準化的輸出信號可直接接入PLC、DCS或SCADA系統。

選型與應用要點

在實際應用中,選擇合適的溫度傳感器與變送器需綜合考慮:

- 測溫范圍與精度要求: 確定核心指標。

- 被測介質與環境: 考慮腐蝕性、壓力、流速及是否需要防爆、防水等。

- 響應時間: 對溫度變化速度有要求的場合需選擇響應快的傳感器和保護套管。

- 輸出信號與系統兼容性: 根據控制系統的輸入要求選擇模擬或數字輸出類型及協議。

- 安裝方式與尺寸限制: 螺紋安裝、法蘭安裝、插入深度等。

結論

簡而言之,溫度傳感器負責“感知”溫度,而溫度變送器負責將感知到的信號“轉換并傳送”出去。 它們如同感知神經與神經傳導系統的關系,共同確保了溫度信息能夠被準確、可靠地采集并送達控制“大腦”。在工業4.0和物聯網時代,智能化和網絡化的一體式溫度變送器正扮演著越來越重要的角色,是實現精準測控、智能制造與高效能源管理的基礎元件。